Nel contesto delle applicazioni di misura più critiche, quali quelle coinvolgenti fluidi altamente corrosivi, viscosi, o operanti a basse pressioni o con elevata sovraccaricabilità, i manometri a membrana emergono come i veri “specialisti” dell’industria di processo. Esaminiamone da vicino i principi di funzionamento, i componenti chiave e le principali aree di impiego.

Principi di funzionamento

Il manometro a membrana, conosciuto anche come manometro Schaeffer, è uno strumento industriale impiegato per misurare la pressione di un fluido in un sistema. Il suo funzionamento si basa sul principio della deformazione di una membrana elastica, solida e altamente sensibile, in risposta alla pressione esercitata dal fluido stesso.

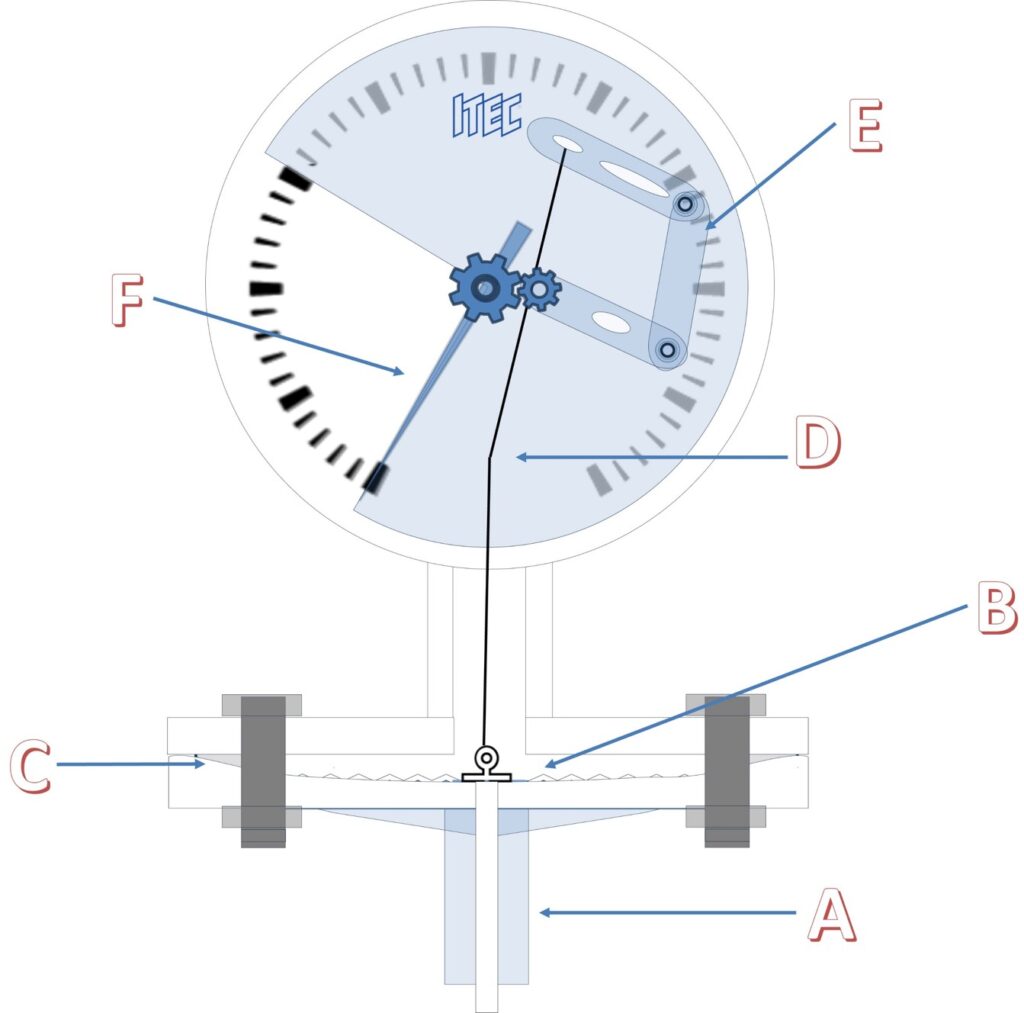

Il fluido di interesse entra nello strumento attraverso il connettore di processo (A), che può essere di tipo filettato (come NPT o BSP) o flangiato. Esso agisce sulla membrana elastica (B), la quale è solitamente costituita da materiali elastici sotto forma di disco sottile, circolare e flessibile. Questa membrana può essere realizzata in acciaio inossidabile per resistere alla corrosione e alle alte temperature, o in altre leghe speciali, gomma o plastica, a seconda delle condizioni del processo e della natura del fluido. Per applicazioni con fluidi particolarmente aggressivi o viscosi, le membrane possono essere realizzate con materiali come tantalio, titanio, oro, Hastelloy oppure rivestite con PTFE e altri polimeri altamente resistenti. Inoltre, per proteggere le parti bagnate, anche la flangia inferiore del manometro può essere rivestita con materiali speciali.

La pressione del fluido provoca la deformazione della membrana elastica del manometro in modo proporzionale alla pressione applicata, con una deformazione misurabile e convertibile in un valore di pressione, essendo generalmente lineare rispetto a quest’ultima. Affinché la deflessione sia lineare, i dischi delle membrane degli strumenti industriali sono solitamente ondulati, garantendo un comportamento elastico ottimale.

La membrana è fissata in un alloggiamento (C), che la mantiene in posizione mentre si deforma sotto l’effetto della pressione. Questo alloggiamento è composto da una parte inferiore collegata all’ingresso della pressione e una parte superiore che supporta la membrana.

Il lato inferiore della membrana è sottoposto alla pressione di processo, mentre il lato superiore è a pressione atmosferica. La deformazione elastica della membrana è trasmessa attraverso un meccanismo a biella (D) fissato al centro della membrana, che a sua volta attiva la rotazione del movimento amplificatore (E). Questo movimento consente l’indicazione del valore di pressione sul quadrante attraverso lo spostamento della lancetta. Dato che la deflessione della membrana è estremamente piccola (+/- 1 mm), è necessario utilizzare un meccanismo moltiplicatore ad alto rapporto per consentire l’indicazione su tutta la scala. Tuttavia, questa configurazione è possibile grazie alla capacità della deflessione della membrana di generare forze considerevoli.

Caratteristiche ed applicazioni

Misura delle basse pressioni: questi manometri sono in grado di misurare fino ad un minimo di 10 mbar, a differenza dei manometri a molla Bourdon che possono rilevare pressioni a partire 0,6 bar. I campi di pressione standard per i manometri a membrana sono compresi tra 10 mbar e 40 bar.

Per poter misurare pressioni così piccole, il diaframma dovrebbe essere ultrasottile per possedere un’elasticità sufficiente, rendendolo non più stabile in modo affidabile. Per la misura di pressioni estremamente basse o depressioni si ricorre pertanto ad una variante particolare di manometro a membrana, ossia i manometri a capsula. In questa tipologia di strumento gli elementi di misura sono realizzati con due membrane saldate insieme, generalmente caricate in pressione dall’interno con il risultato di una doppia corsa del movimento: ciò consente di misurare le pressioni più basse senza ridurre lo spessore della parete. I manometri a capsula, però, hanno lo svantaggio di un limitato campo di applicazione, infatti, poiché la camera di pressione non è di tipo auto-drenante, questi strumenti non sono adatti per applicazioni con liquidi, gas aggressivi o gas con possibile condensa e possono essere utilizzati solo con fluidi gassosi puliti.

Protezione contro la sovrapressione: la struttura dei manometri a membrana fornisce una buona protezione contro la sovrapressione, in quanto la membrana viene premuta contro la camera superiore quando la pressione è eccessiva. Questi manometri possono resistere a pressioni fino a circa 10 volte il valore di fondo scala contro il valore di 1,3 di un manometro a molla tubolare.

Protezione contro le vibrazioni: il bloccaggio anulare della membrana rende questi manometri insensibili alle vibrazioni.

Impiego con fluidi di diversa natura: alcuni fluidi di processo possono danneggiare il meccanismo interno del manometro, mentre altri possono ostruire la porta di pressione. L’industria di processo può ovviare a queste problematiche utilizzando un manometro a membrana; come riportato precedentemente, infatti, le membrane possono essere realizzate con una varietà di materiali speciali che li rendono resistenti a particolari fluidi e/o condizioni di processo, oltre a soddisfare i requisiti di elasticità e tenuta richiesti dalla misura. I manometri a membrana con materiali speciali sono ad esempio essenziali nell’industria chimica, petrolchimica, petrolifera e del gas, ove i fluidi sono spesso corrosivi e nei processi di trattamento delle acque, ove sono presenti liquidi viscosi, cristallizzanti o contaminati. I manometri a membrana affacciata, nei quali l’elemento di pressione è saldato direttamente all’attacco del processo, trovano grande applicazione nell’industria food end beverage e farmaceutica che, lavorando con fluidi che necessitano del rispetto di rigorosi standard igienico-sanitari, necessitano di strumentazione in linea che non presenti spazi morti o rugosità eccessiva che potrebbero rappresentare il substrato ideale per la formazione di biofilm e la proliferazione di microrganismi.

In sintesi, i manometri a membrana sono dispositivi robusti ed altamente versatili che trovano applicazione in una vasta gamma di settori industriali, offrendo precisione, affidabilità e resistenza alle condizioni più estreme di processo.